钛合金作为航空航天、医疗等关键领域的核心材料,长期面临屈服强度与均匀塑性难以兼顾的难题 —— 强度提升往往伴随塑性急剧下降,成为制约其性能升级的核心瓶颈。近日,西北工业大学航空学院沈将华教授团队联合澳大利亚皇家墨尔本理工大学马前教授等国际团队在 α-β 钛合金设计领域取得重大突破,相关成果已被《Nature Communications》正式接收。

该论文第一作者为西北工业大学航空学院博士生杨亚辉,通讯作者为西北工业大学航空学院沈将华教授和澳大利亚皇家墨尔本理工大学马前教授。

论文链接:https://doi.org/10.1038/s41467-025-65851-4

研究团队创新性提出“成分调控 + 微观结构工程”双策略,通过将氧含量提升至0.40%以上,成功激活α相中的锥面<c+a>滑移系,为塑性变形提供关键路径;同时借助 Ti-O-Fe 合金设计、激光粉末床熔融增材制造与退火处理,构建出具有相干界面的α-β层状微观结构,实现位错在相界间的持续传递。

实验结果显示,Ti-0.45O-4Fe 合金在屈服强度≥980 MPa时,均匀伸长率达到14%以上,总伸长率超27%;Ti-0.5O-5Fe 合金屈服强度突破 1075 MPa,仍保持13%以上的均匀伸长率,远超现有同类合金性能水平。这一突破不仅解决了长期困扰学界的强度 - 塑性trade-off难题,更建立了高氧钛合金的新型设计范式,为高性能结构材料的研发提供了全新思路。

该研究成果的创新设计理念可延伸至其他合金体系,应用前景十分广阔。其低成本高强韧的特性,有望为航空航天关键结构件的轻量化与服役安全性的协同提升,以及高端医疗植入物、电子消费领域等关键产品的性能升级提供技术支撑。

图文速览:

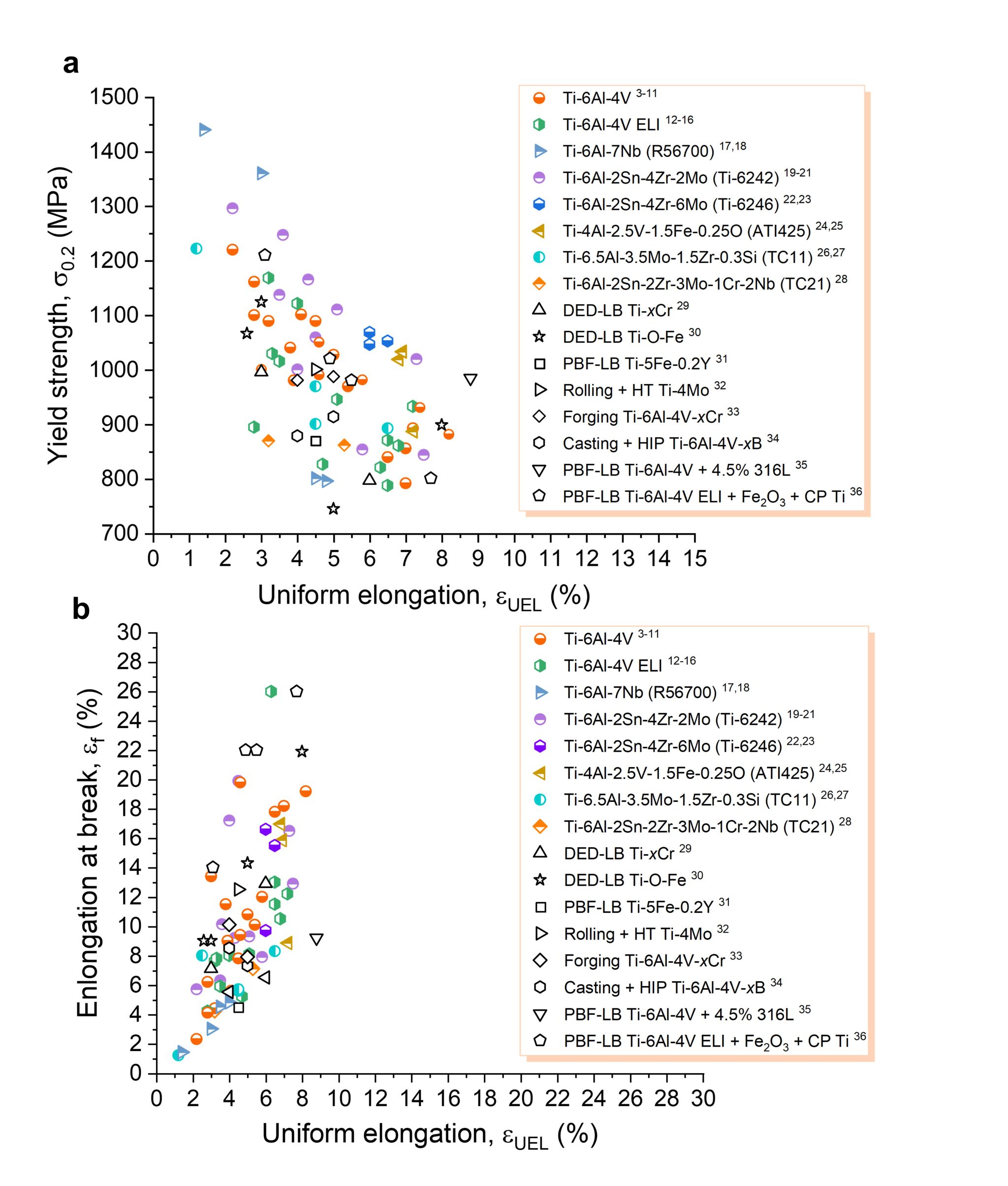

图1. 主要α-β钛合金的屈服强度、均匀延伸率和断裂延伸率对比。所有应变值均为工程应变。

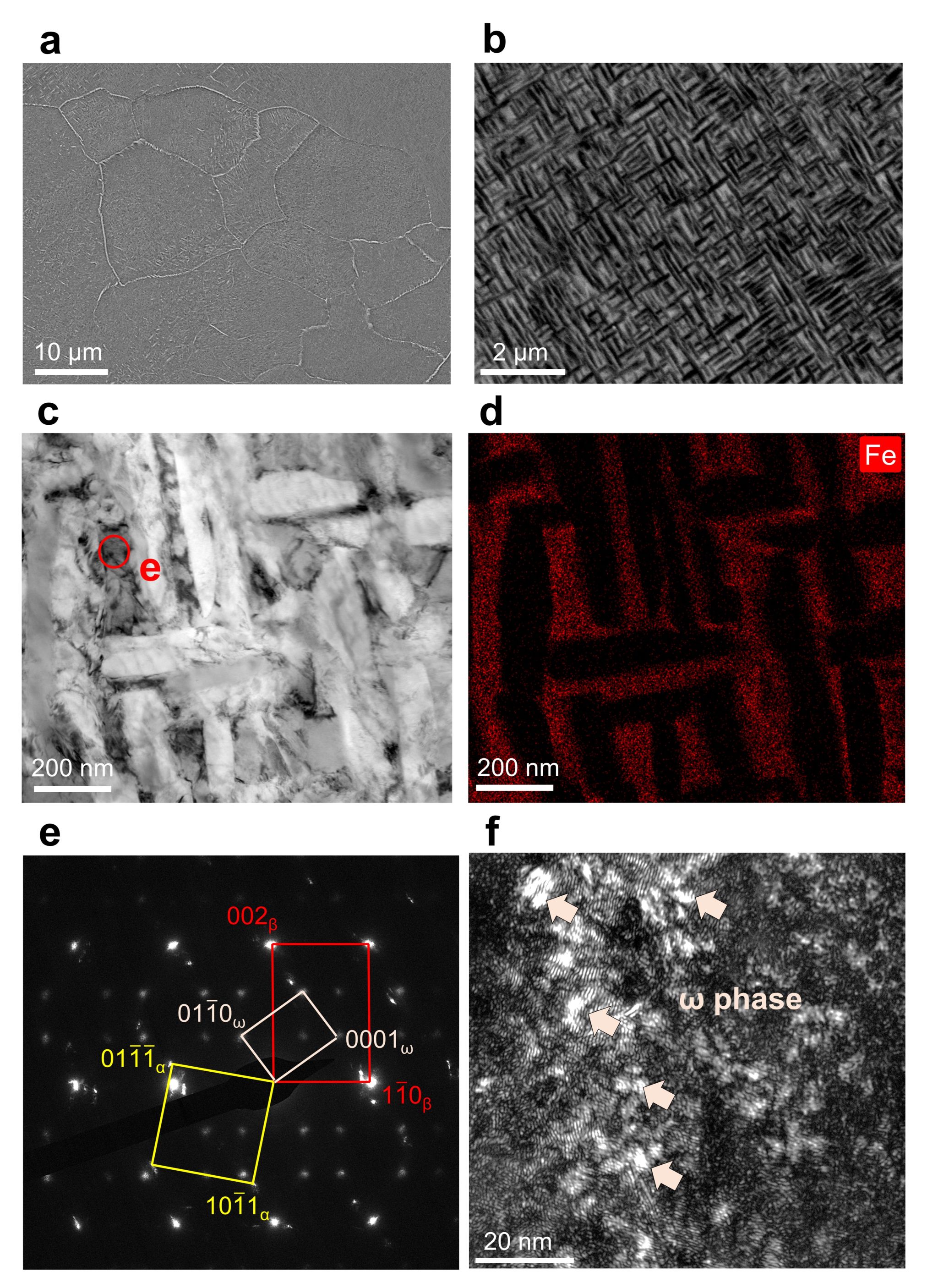

图2. PBF-LB制备Ti-0.45O-4Fe合金的显微组织。

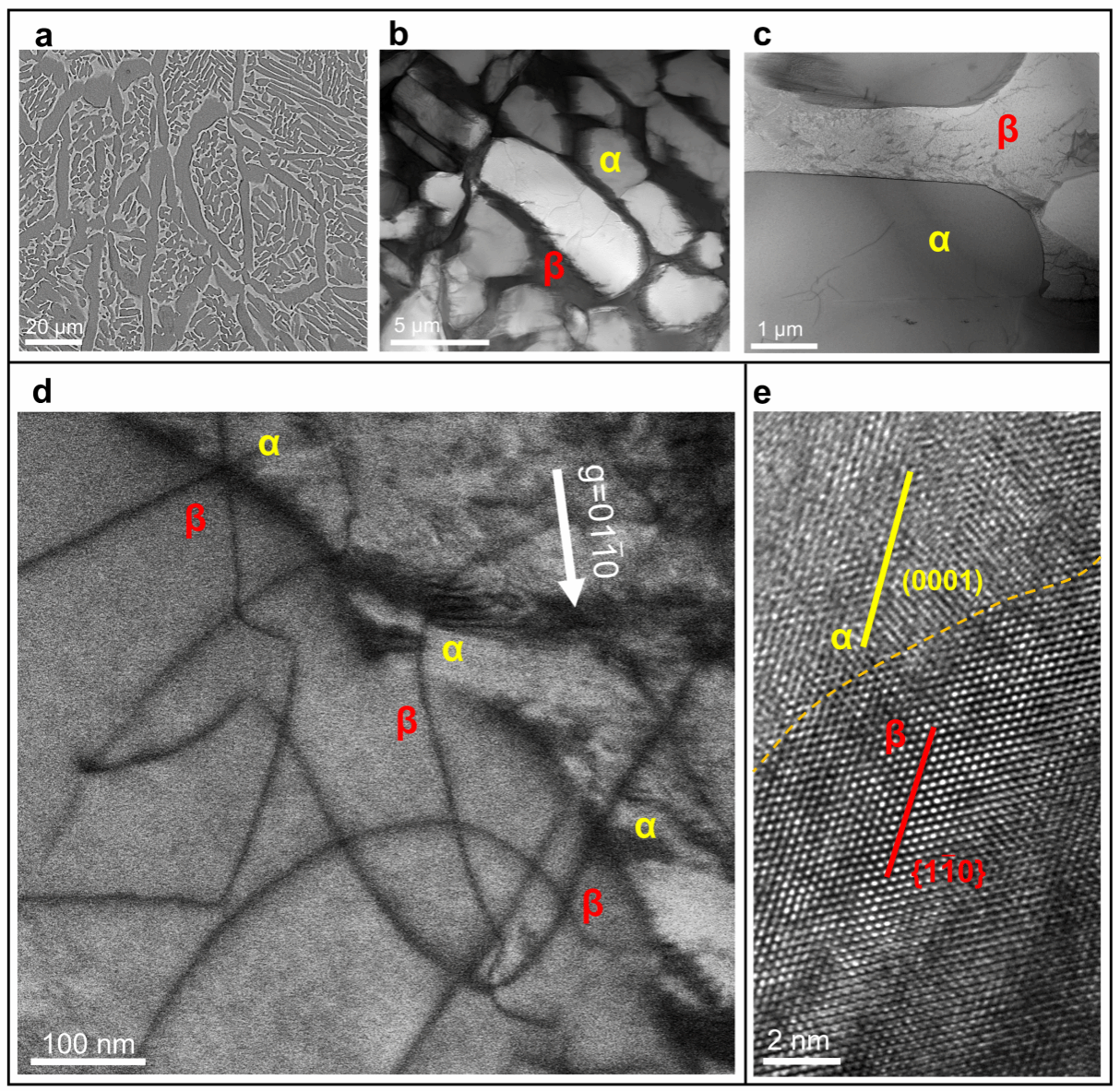

图3. 经PBF-LB制备及800 °C退火1小时后的Ti-0.45O-4Fe合金显微组织。

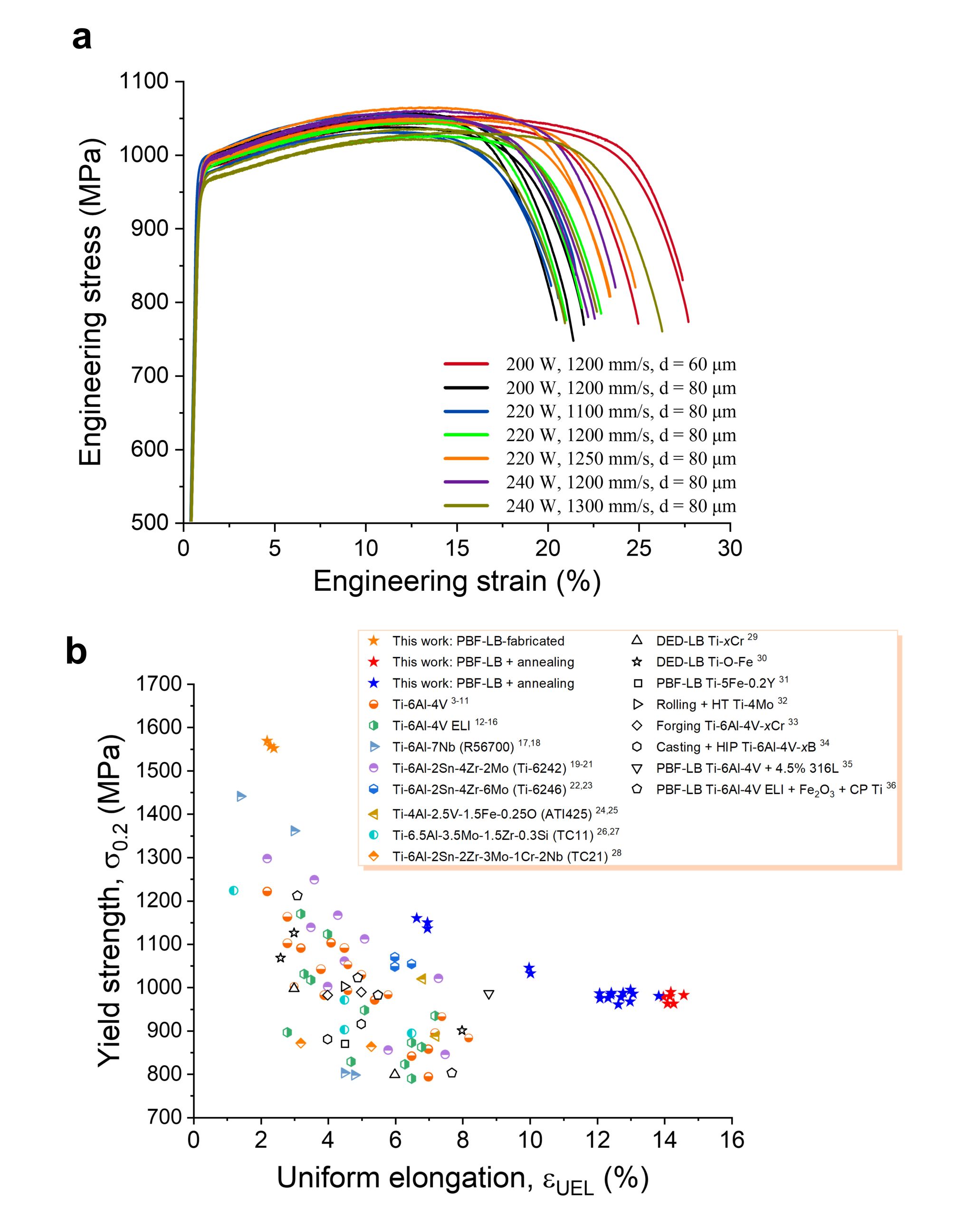

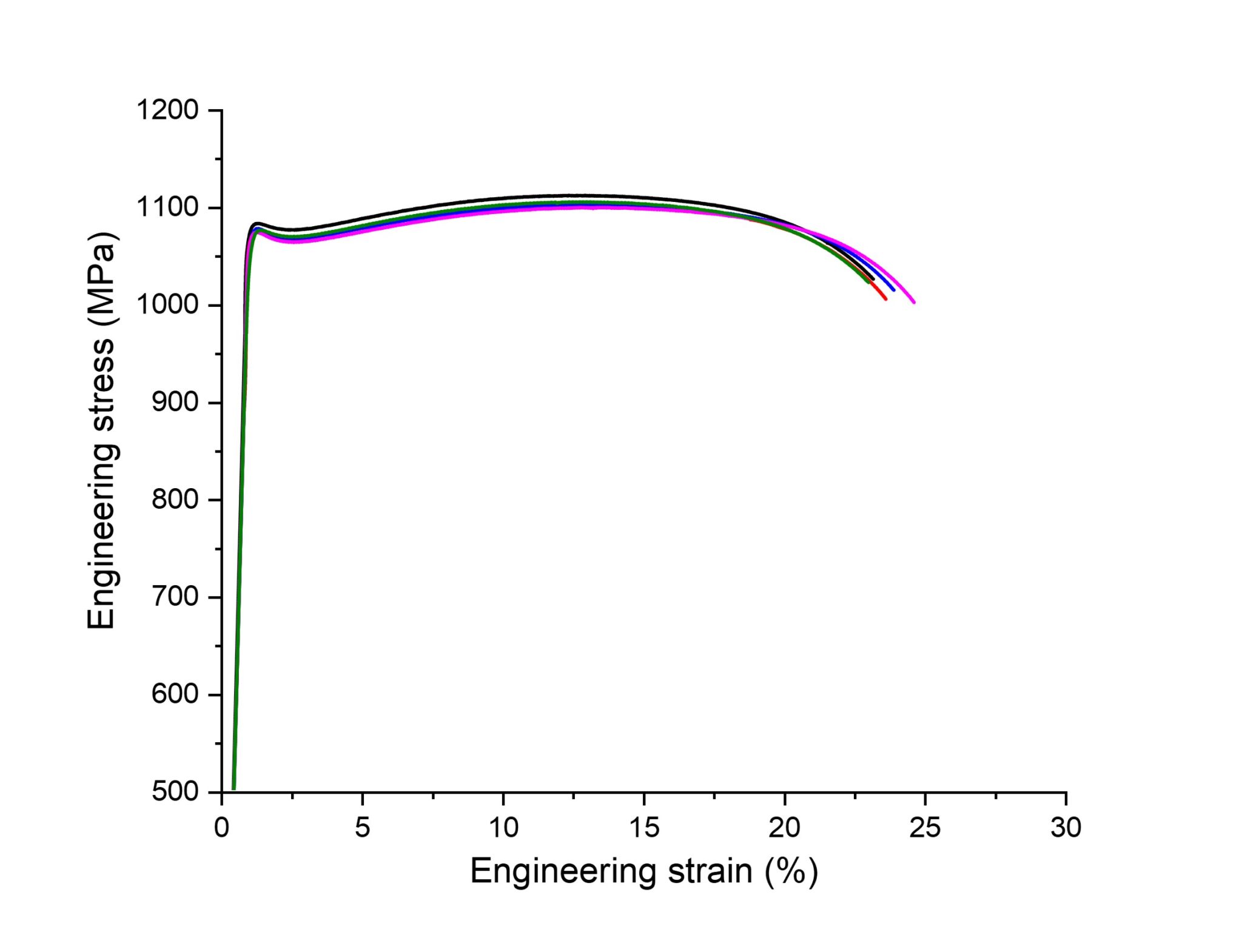

图4. α-β Ti-0.45O-4Fe合金的室温准静态拉伸力学性能。

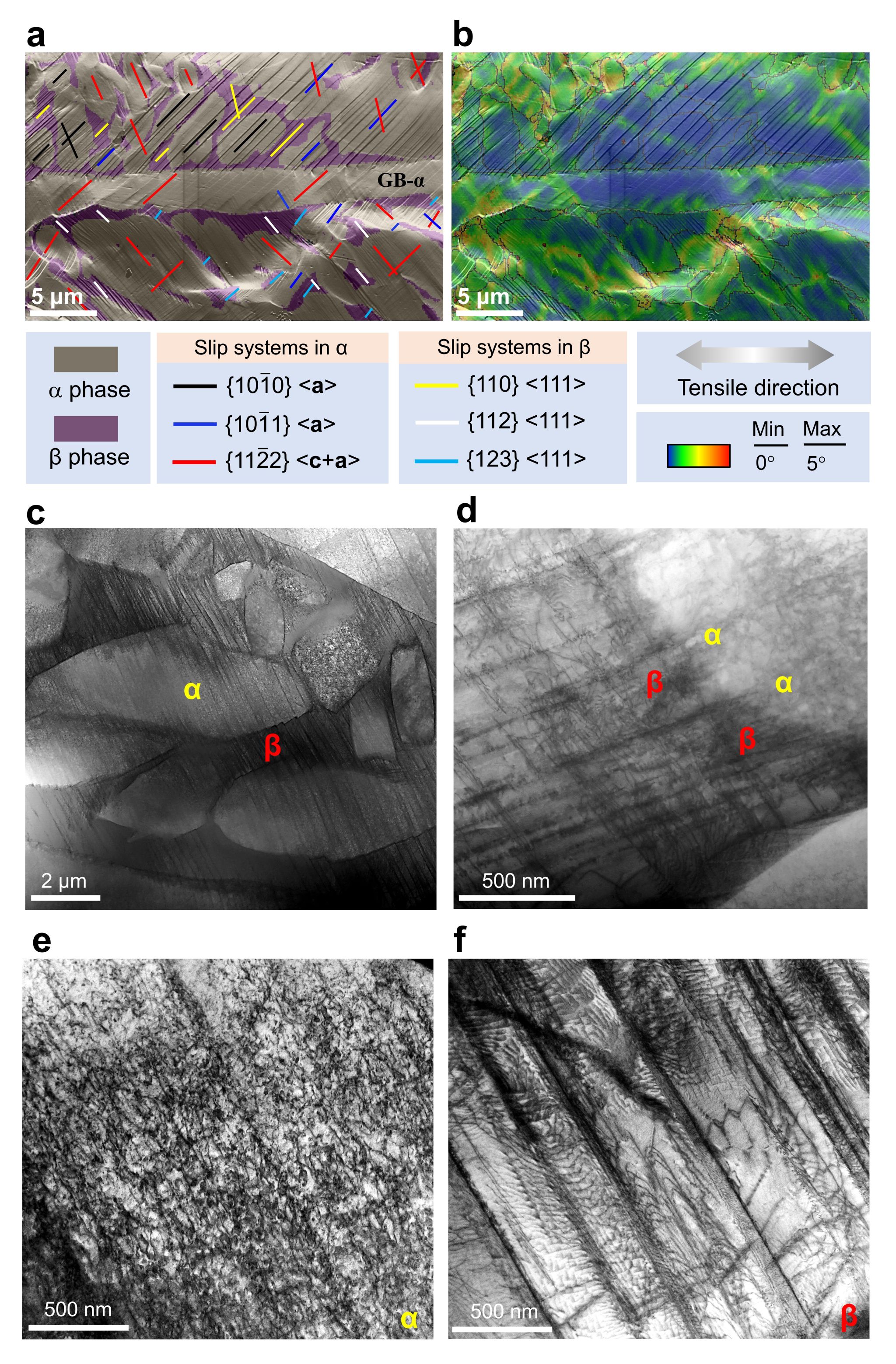

图5. α-β Ti-0.45O-4Fe合金(PBF-LB + 800 °C退火1小时)在拉伸变形过程中的位错活动。

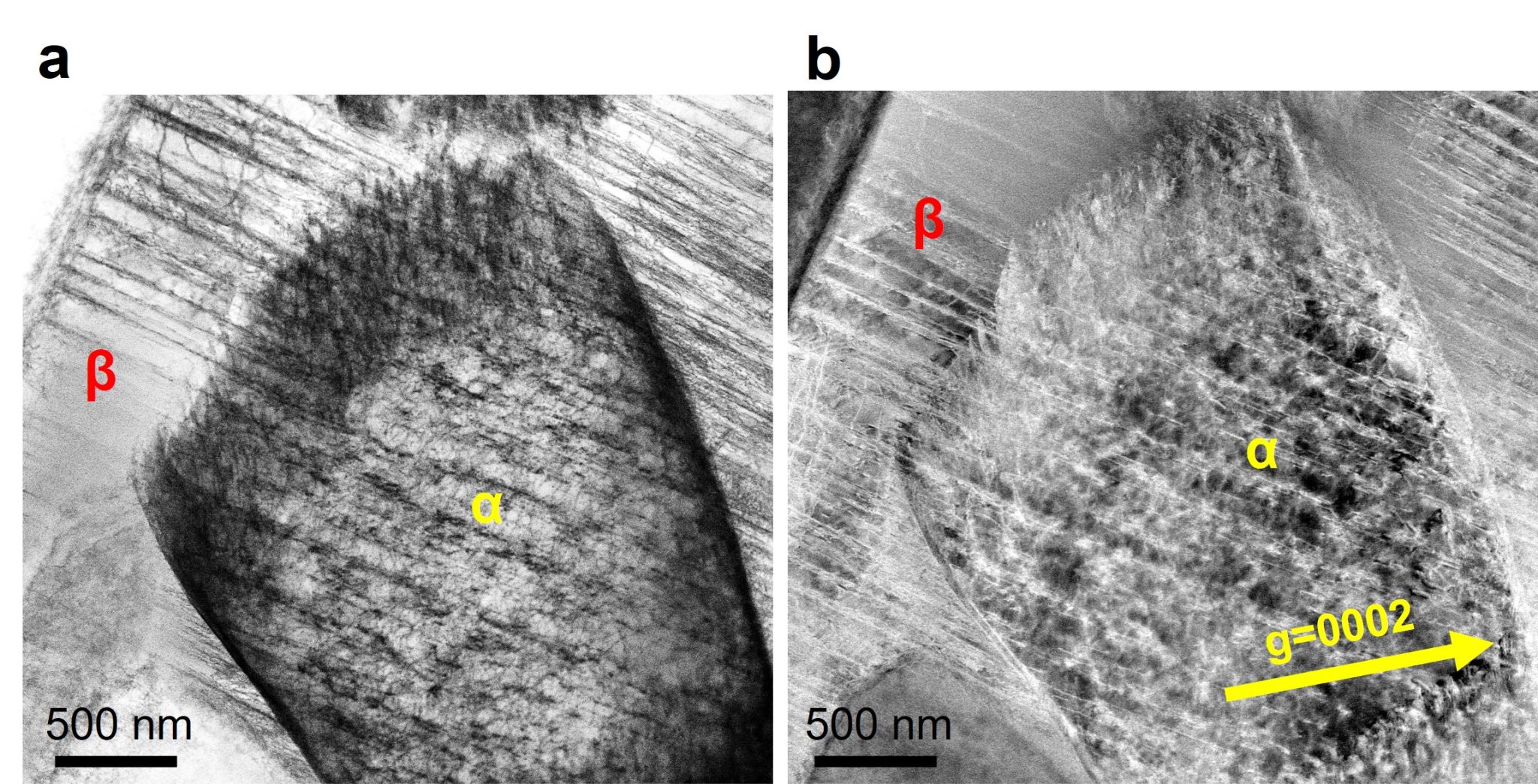

图6. 经14.2%工程变形后的Ti-0.45O-4Fe合金(PBF-LB + 800 °C退火1小时)中<c+a>位错的TEM表征。

图7. Ti-0.5O-5Fe合金(PBF-LB + 800 °C退火1小时)的工程应力-应变曲线。

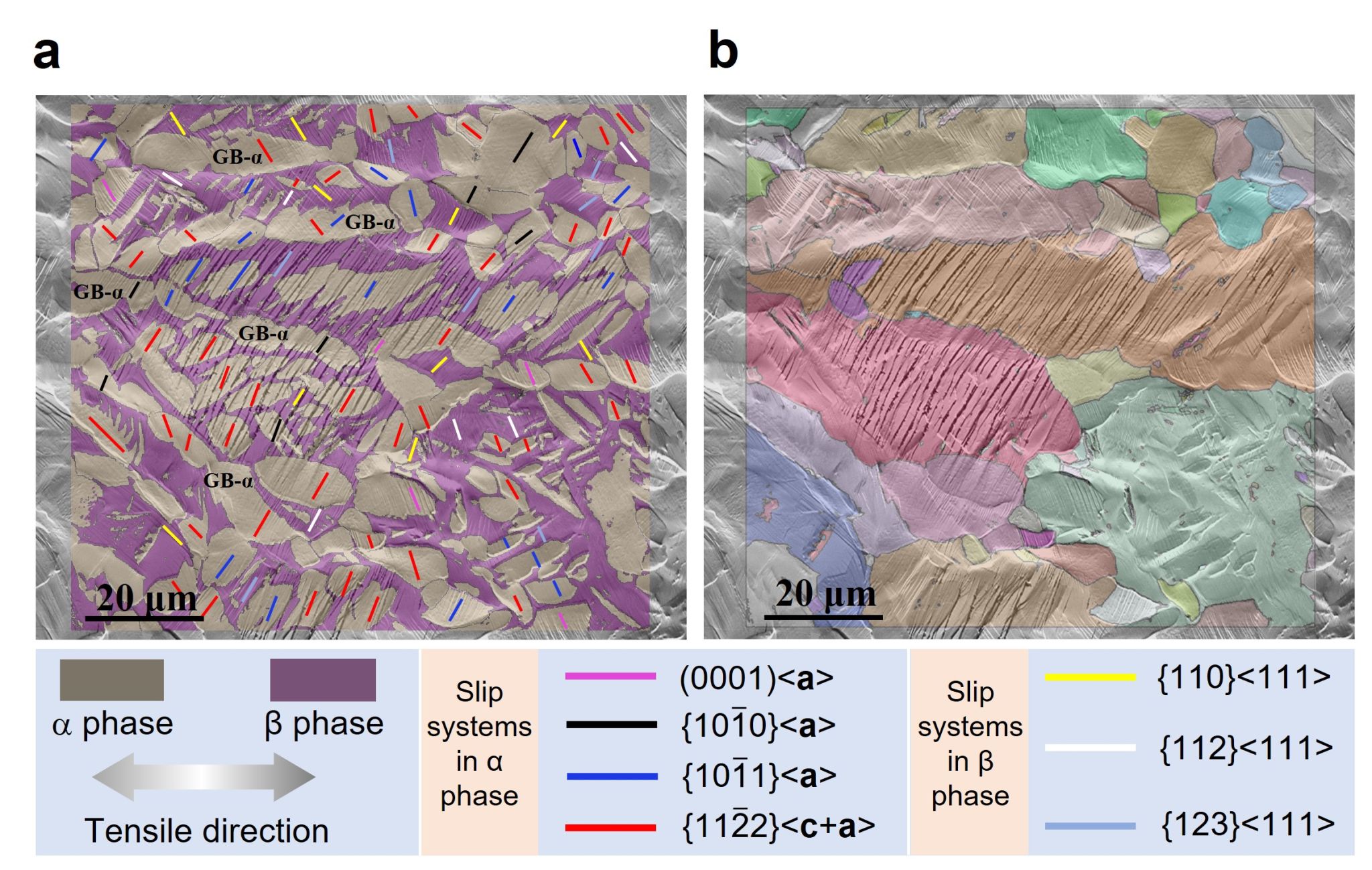

图8. α-β Ti-0.5O-5Fe合金(PBF-LB + 900°C退火1小时)在拉伸变形过程中的位错活动。